Как делают железнодорожные колёса?

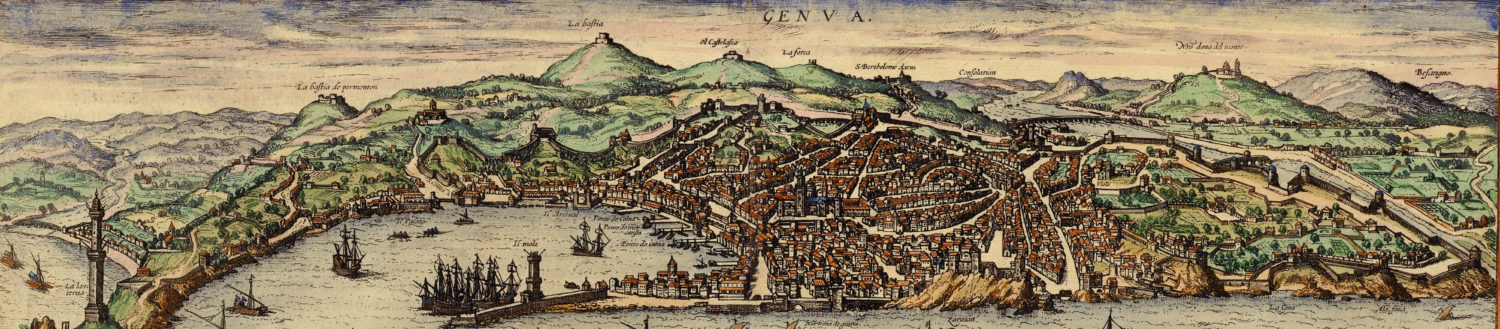

- Классическое для РЖД колесо с плоскоконическим профилем. Оно имеет форму тарелки

Современная S-образная конструкция, с характерным ребром жесткости около ступицы.

- Проектировать такие колеса сложнее

Город Выкса находится в Нижегородской области, приблизительно в 200 км от областного центра, и при всей собственной относительной малочисленности (54 000 человек населения) в полной мере годится на роль собственного рода слепка всей отечественной российской жизни. Тут и более чем двухвековая славная история развития металлургической индустрии, и архитектурные памятники, и внушительный перечень выходцев, покинувших заметный след в истории страны.

Но тут же и упадок индустрии в 1990-х, от последствий которого город все еще не оправился, убыль населения, наконец, новые надежды на подъем. Выкса — это маленькая, но серьёзная точка роста поизводства на карте России. Развивающаяся около модернизированного Выксунского металлургического завода современная инфраструктура все еще соседствует с коммунальной неустроенностью русском глубинки, а невдалеке от люксового отеля «Баташев», где в ресторане итальянский шеф, а цены — как в элитном столичном общепите, возможно отыскать улицы с грунтовыми «тротуарами» либо продолжительно обходить огромную лужу.

Инопланетный грунт

Выксунский металлургический завод в действительности имеет несколько, разнесенных в пространстве цехов, любой из которых являет собой в полной мере независимое предприятие. В цехах делают металлопрокат, трубы малого, большого диаметра и среднего (в частности, для проекта «Северный поток») и ЖД колеса, каковые в первую очередь и стали объектом отечественного интереса.

Производители резиновых шин для машин в большинстве случаев гордятся высокой сложностью собственных изделий (шина практически лепится из нескольких подробностей) и уникальным рисунком протектора с чудесными особенностями. Конечно, при взоре на цельнометаллическое ЖД колесо никаких мыслей о сложности не появляется — металлической круг, и никакого тебе протектора. Но знакомство с производством этих могучих дисков — любой весом в пара сотен килограммов — заставляет осознать: ничего несложного в индустрии не бывает, да и сами колеса далеко не однообразны, как имело возможность бы показаться на первый взгляд.

Все начинается с площадки в цеху колесопрокатного комплекса, на котором выложены металлические слитки весом чуть меньше четырех тысячь киллограм. Эти «колбаски» лежат на каком-то сером сыпучем грунте, напоминающем видом своим пыль далеких планет, как мы ее себе воображаем. «Слитки поставляются с отечественного же мартеновского производства, — растолковывает Вадим Филимонов, ведущий инженер колесопрокатного комплекса. — Мартеновские печи на сегодняшних металлургических фирмах — это уже экзотика, через какое-то время и у нас их поменяет электропечь постоянного цикла.

Но уровень качества металла, которое дает нам мартеновская печь, весьма высоко и соответствует требованиям западных стандартов». Из сталеплавильного цеха слитки поступают, неся на себе серый налет, что, обсыпаясь, скапливается на площадке для слитков. Это и имеется «пыль далеких планет».

Раз в полгода песок сгребают бульдозером, и тогда обнажается цементный пол.

Из слитка возможно сделать семь колес, но прежде его нужно распилить на заготовки. Делается это или посредством слиткоразрезных станков или особых пильных комплексов. Второй способ более прогрессивный и экономичный, потому что резец не отделяет заготовки друг от друга всецело, оставляя в центре перемычку круглого сечения.

Тогда заготовки приходится отламывать друг от друга — и для этого нужен еще один станок и еще одна производственная операция.

Из огня да в полымя

В то время, когда слиток разрезан на заготовки, его нужно нагреть, дабы с ним имели возможность начать работу прессы. Нагрев происходит в двух кольцевых печах: по окончании первой заготовка имеет температуру 1000 градусов, а вторая разогревает металлической цилиндр до 1300. Такая этапность ответственна для сохранения верной структуры металла.

И как раз тут начинаются те самые «пытки» металлической заготовки, каковые в итоге приводят к появлению готового изделия и выглядят очень эффектно. Выплывающее из кольцевой печи будущее колесо встречает струя воды под сильным давлением — вода сбивает окалину. Гидросбив — серьёзный процесс, поскольку в случае если окалину не сбить, она впрессуется в структуру металла, что скажется на качестве изделия и очень возможно приведет к производственному браку.

По окончании камеры гидросбива заготовка поступает на прессо-прокатную линию. «Подобные фирмы за границей, — говорит Андрей Камышный, менеджер по разработке производства ЖД колес, — довольно часто стараются дать одному и тому же прессу предельное число операций по формованию колеса. Это дает выигрыш с позиций площади, занимаемой производством, и количества автомобилей на ней, но заметно снижает производительность. Мы на прессо-прокатной линии используем пять различных автомобилей, и это разрешает нам достигать высочайшей производительности: каждые 30 секунд мы производим новое колесо, в год комплекс производит 820 000 колес».

Первый пресс развивает упрочнение 2000 тс. На нем цилиндр на 40−60%, и, помимо этого, с его помощью сбиваются остатки окалины с боков. На втором прессе (5000 тс) заготовка принимает уже четко дискообразную форму.

Металл выдавливается от центра к ободу и намечается будущее колесо. На самом замечательном прессе (10 000 тс) формируется «черновой вариант» обода, ступицы и диска. Работа прессов для непосвященных выглядит как инфернальное царство пара и жара. На раскаленную докрасна заготовку медлительно опускается штамп, формируя требуемый профиль. После этого, в то время, когда работа сделана и пресс поднимает инструмент формования вверх, его начинают поливать замечательные струи воды.

Штамп — полезная подробность, и ее верное и своевременное охлаждение способно существенно продолжить срок его работы. От облитого водой раскаленного металла во все стороны вырывается густой пар, и в этом тумане светящееся оранжевым колесо формирует особенно мистическое зрелище. 10 000-тонный пресс — еще советское изделие.

Огромная машина высотой не меньше чем с аккумуляторная дом была произведена в начале 1970-х, но на сегодня и не износилась, и не устарела, трудясь фактически в круглосуточном режиме.

ребро и Тарелка

Следующая стадия по окончании самого замечательного пресса — колесопрокатный стан. На нем профиль обода колеса получает фактически законченную форму, и основное — формируется круг катания (часть колеса, конкретно соприкасающаяся с рельсом), а также гребень, либо, как его время от времени именуют, «реборда» — та самая выступающая часть колеса, что удерживает вагон либо локомотив в ЖД колее. Происходит раскатка колеса по внутреннему диаметру обода.

На последнем прессе (3500 тс) создается окончательный профиль колеса и прошивается отверстие в ступице — в него при формировании колесной пары войдет ось. Человек, не связанный с железной дорогой, вряд ли когда-нибудь обращал внимание на то, что ЖД колеса смогут значительно отличаться друг от друга профилем. Раньше в большинстве случаев употреблялись плоскоконические колеса, другими словами колесо имело вид поверхностной тарелки.

Но сейчас клиенты чаще предпочитают колеса с S-образным профилем сечения. Это указывает, что около ступицы в таких изделиях формируется что-то наподобие ребра жесткости. S-образная форма позволяет расширить нагрузки на колесо при сохранении либо кроме того уменьшении его веса.

Так вот, будет ли колесо плоскоконическим либо возьмёт другой профиль, зависит от штампа, установленного на 3500-тонном прессе. На нем же на колесо наносится разная маркировка, которая включает в себя, например, номер плавки и, в соответствии с русскому стандарту, порядковый номер выпущенного колеса В первую очередь года. Все это нужно для выяснения обстоятельств поломки колеса, в случае если внезапно таковая произойдёт.

По окончании выхода с прессо-прокатной линии «пытки» колеса еще далеко не закончены. Следом происходит так называемая изотермическая выдержка в особых печах. Эта процедура нужна чтобы, во-первых, выжечь водород (на ВМЗ вакуумированная печь, и в металле водорода быть не должно, но для верности лишняя стадия очистки не помешает) и, во-вторых, для приобретения сталью заданных структурных снятия и параметров напряжений.

Кому нужен зеркальный блеск?

Отпрессованные колеса имеют еще до тех пор пока достаточно неотёсанную поверхность. На станках с ЧПУ происходит обточка колеса, и вот что весьма интересно: для колес по стандартам РЖД обтачивается до зеркального блеска лишь обод.

Зарубежные клиенты значительно чаще требуют обточки всей поверхности колеса, и для этого на ВМЗ существует особая роботизированная линия. «Колеса без полной обработки поверхности дешевле, — растолковывает Андрей Камышный, — и наряду с этим они всецело соответствуют техническим требованиям РЖД. Полная обработка поверхности имеет суть в первую очередь для скоростных поездов, поскольку при громадных скоростях критичны кроме того самые незначительные отклонения в балансировке.

В Российской Федерации скоростное перемещение — до тех пор пока экзотика, и потому всецело обточенные колеса нам заказывают лишь зарубежные партнеры. Но на данный момент ВМЗ подготавливается к производству колес для скоростных поездов, таких как «Ласточка» и «Сапсан» (Siemens Desiro)».

Чуть колесо покинет участок предварительной обработки, его подвергают контролю (по большей части идет замер геометрических параметров) и опять нагревают. Это нужно для закалки обода. Разогретое докрасна колесо вращается около собственной оси, а на круг катания подается вода — так как продолжительный контакт с рельсом выдержит лишь закаленный металл.

В случае если подойти к ЖД колесу — не к обточенному до зеркального блеска, а к простому, русскому, возможно заметить на его поверхности (не считая круга катания) маленькие лунки, вмятинки. Это следы работы дробеметной установки. По окончании закаливания обода поверхность колеса дополнительно подвергается «бомбардировке» выстреливаемых с большой силой маленьких металлических дробинок.

Дробеметное уплотнение поверхности колеса, как сказали нам на ВМЗ, повышает усталостные характеристики дисков на 30%.

Последняя стадия производства — окончательная обработка колеса. Идет расточка ступицы, обработка внутреннего диаметра и наружного колеса. Остается только контроль качества, к которому на предприятии подходят со всей тщательностью.

«До 2004 года, — говорит Андрей Камышный, — отечественное предприятие создавало достаточно однотипную продукцию и по конструкции, и по применяемому металлу. Но с того времени мы начали диверсифицировать отечественный ассортимент и по сей день готовы предложить любому клиенту — отечественному либо зарубежному — как раз то, что требуется в конкретных условиях эксплуатации. Вот пример.

С того времени как часть грузового вагонов перешла в собственность коммерческих транспортных компаний, действительно поднялась неприятность износостойкости колес: новые собственники эксплуатируют вагоны очень интенсивно. Отечественные эксперты в сотрудничестве с столичными университетами ВНИИЖТ и ЦНИИчермет им. И.П.

Бардина взялись решить проблему, создав сталь марки «Т», которая в полтора раза повысила износостойкость колес, что заметно увеличило межремонтный период для грузовых вагонов.

Работы производились при тесном сотрудничестве со экспертами РЖД. Сотрудники отечественного инженерно-дирекции и технологического центра по качеству и технологии неизменно заняты поиском оптимальных конструкций под различные эксплуатационные условия.

Так как в случае если, к примеру, для тяжелогруженых вагонов серьёзна прочность стали (главная неприятность в том месте — износ гребня), то для пассажирских поездов, каковые ездят скоро и довольно часто тормозят, ответственнее стойкость колеса к тепловым нагрузкам, при сохранении, само собой разумеется, оптимального уровня износостойкости. В каждом случае нужен специальная конструкция и специальный металл».

Ход за шагом

- 1

2

3

4

Процесс изготовления ЖД колеса не включает в себя никаких высоких разработок, но предъявляет высокие требования к точности всех параметров изделия — как по структуре и составу металла, так и по геометрическим формам. На линии новое оборудование трудится рядом с проверенными временем агрегатами советских времен.

1) Для получения заготовок для ЖД колес слитки распиливаются посредством слиткоразрезных станков либо особых пильных комплексов.

2) Из одного слитка делается семь заготовок. Неспециализированный вес слитка — порядка 3800 кг.

3) Заготовка получает черты колеса на прессо-прокатной линии. Тут ей предстоит обработка на четырех прессах и одном колесопрокатном стане.

4) Для снятия напряжений колеса проходят изотермическую выдержку.

контроль и Точность

- 1

2

3

Особенное внимание уделяется контролю качества продукции.

На начальной стадии проводится ультразвуковое изучение: готовое колесо наполняется водой, которая употребляется как проводник для ультразвука. Потом направляться визуальный контроль, причем колесо с одной стороны осматривает один сотрудник цеха, а с оборотной — второй.

Отдельный этап контроля — нанесение на поверхность колеса магнитной суспензии и осмотр его в ультрафиолетовых лучах. Магнитная жидкость продемонстрирует все нежелательные полости и выщербины, каковые смогут быть невидны людской глазу. Все сведенья стекаются на особый пост, на котором контролер принимает решение о том, годно ли колесо для эксплуатации.

Волей Елизаветы

Выксунский металлургический завод создан во второй половине 50-ых годов XVIII века. На данный момент предприятие входит в Объединенную металлургическую компанию и специализируется на производстве труб малого, большого диаметра и среднего, железнодорожных колёс и металлопроката.

Выясняется, неприятности экологии тревожили еще императрицу Елизавету I, которая распорядилась закрыть последовательность производств в радиусе 200 верст от Москвы. От указа пострадали два брата-железопромышленника Иван и Андрей Баташевы, каковые были вынуждены искать для собственного предприятия второе место. Один из новых фабрик вырос на берегах реки Выксы.

Специализацию на железнодорожных колёсах и трубах ВМЗ купил уже в советское время. В последнее десятилетие завод всегда модернизируется, воображая собой практически конгломерат нескольких производственных площадок (цехов). Одной из последних новаций стало введение в строй годом ранее металлургического комплекса Стан-5000, специализирующегося на производстве толстого широкого металлического страницы для труб громадного диаметра.

С этого момента русские производители металлических труб практически больше не зависят от поставок импортного страницы.

Статья «Путь тёплых колес» размещена в издании «Популярная механика» (№122, декабрь 2012).

<

h4>