Сжать ипровернуть: сделано вроссии

- Что возможно неспециализированного у столь различных областей индустрии, как дорожное строительство, пищевая индустрия, производство косметики и моющих средств? Оказывается, все эти области объединяет одно российское изобретение — разработка получения нанопорошков

Случайный порошок

Позднее стало ясно, что при этих условиях в неоднородных материалах происходит смешение компонентов практически на молекулярном уровне. В следствии образуются плёнки и межмолекулярные связи покупают повышенную прочность и ряд других новых особенностей.

Но на протяжении опыта по созданию смесей на одном из фабрик в смесителе вместо простого монолитного материала нежданно оказался узкий полимерный порошок, причем сходу пара сотен килограммов. Исследователей больше всего впечатлило, что это случилось при таковой большой температуре, в то время, когда в большинстве случаев появляются расплавы.

Проводя тщательный анализ в лабораторных условиях (роль смесителя наряду с этим делали наковальни Бриджмена), ученые поняли, что на одной из стадий действия с примером материала происходит что-то необыкновенное — при повороте наковальни на определенный угол пример теряет собственную прозрачность, а после этого при предстоящем повороте опять делается прозрачным. Как раз сейчас и мог появляться порошок — но через чур большое давление приостанавливало разрушение пленки.

Необходимое сочетание параметров, которое было нужно чтобы получить порошок, удалось скоро реализовать в лабораторных условиях. Повысив температуру смеси и понизив давление на наковальнях Бриджмена, исследователи стали целенаправленно приобретать в лаборатории очень узкие полимерные порошки (в наши дни данный способ именуют высокотемпературным сдвиговым измельчением, ВСИ). Размеры частиц для того чтобы порошка находятся в зависимости от условий измельчения в диапазоне от 100 нанометров до 1000 микрометров, наряду с этим частицы имеют весьма развитую поверхность (более 0,3 м? на грамм).

Новый способ сразу же стали испытывать на множестве материалов — от синтетических (резина, полиэтилен, полипропилен, ПВХ) до природных (древесина, хлопковая вата, стебли растений, оболочки плодов, листья). Полученные порошки были весьма занимательными по своим химическим и биологическим особенностям.

Эльфийский хлеб для участников Политбюро

«Ко мне до сих пор приезжают люди из агропрома, — говорит Никольский, — не забывают, что когда-то мы делали совсем необыкновенные корма для коров. Корове тяжело имеется неотёсанные корма — ветки, солому, стебли хлопчатника. Но в случае если те же самые ветки переработать в порошок по отечественному способу, происходит весьма занятная вещь».

Вадим Геннадиевич говорит о сельскохозяйственных применениях ВСИ с ноткой ностальгии по временам, в то время, когда подобные опыты возможно было вести с размахом. «В то время, когда при сдвиге и сжатии происходит разрушение клеточной структуры дерева либо соломы, в один момент изменяется состав материалов. В частности, возрастает многократно содержание сахаров в таких продуктах, и мы приобретаем высокопитательные и легко усваиваемые корма».

В 1980-х для опробования этих кормов были выделены целые овец и стада коров. Более того, вдохновленные результатами успешных опытов, исследователи решили пойти дальше: попытались делать порошки из отрубей и додавать в муку. Получался хлеб с ароматом и прекрасным вкусом. Никольский вспоминает, что исследователи «кормили им все правительство, за исключением Тихонова и Брежнева».

Громадным энтузиастом нового хлеба стал глава Госплана Николай Байбаков (он умер в Москве 30 марта этого года в возрасте 98 лет).

Никольский в то время познакомился с результатами закрытых изучений о катастрофической нехватке витаминов в рационе населения СССР. В них это событие выдвигалось в качестве главного (кроме того более важного, чем массовое пьянство) фактора физической деградации обитателей страны. Кругологодичные поставки фруктов тогда были очень ограничены — из-за отсутствия хороших хранилищ.

С мясом также были громадные неприятности, исходя из этого непропорционально солидную часть питания составляли картошка и хлеб. Но фактически целый запас витаминов и микроэлементов, содержащихся в пшеничном зерне, находится в его оболочке, которая отделяется (в виде отрубей) в начале обработки и в хлеб не попадает.

Потребление отрубей имело возможность бы принести громадную пользу, но при простом измельчении добавленные в хлеб отруби фактически не усваиваются — размер частиц для усвоения должен быть не более 100 микрон. Использование ВСИ к отрубям дает значительно более небольшие частицы, исходя из этого при добавлении в хлеб они быстро повышают его питательные качества (дабы сохранить полностью содержащиеся в отрубях витамины, температура в ходе измельчения не должна быть больше 40−50°С).

Это подтвердилось, в то время, когда хлеб с ВСИ-порошками из отрубей испытывали в первой половине 80-ых годов XX века в экстремальных условиях: воины на протяжении семи дней не получали второй пищи, также хлеба и воды, — и сохраняли полную боеготовность, прямо как толкиеновские хоббиты из «Властелина колец», чьи силы поддерживали крошки эльфийских путлибов. Все было превосходно, за исключением одного — разработка не вписывалась в тогдашнюю экономику.

Но нельзя исключать, что сейчас для нее найдется рыночная ниша. «Иногда кто-нибудь вспоминает о отечественной технологии, — смеется Никольский. — В текущем году, к примеру, уже приглашали в Университет картофелеводства (ВНИИКХ им. А.Г. Лорха)».

Чистые руки

Полиэтиленовый порошок традиционно используется для нанесения сложных многослойных покрытий на трубы железных нефте- и газопроводов. Когда-то такие трубы закупали за границей с уже нанесенным на них покрытием. Сейчас они производятся в огромном количестве в Российской Федерации, но изоляция все-таки наносится импортная. «Газпром» сейчас призывает к переходу на отечественные изолирующие материалы, но достаточно обширно выйти на данный рынок Никольскому и основанной им компании «Новый каучук» пока не удалось, не смотря на то, что производимые полиэтиленовые порошки и, например, смесевые порошки на базе полиэтилена владеют весьма хорошей адгезией (прилипаемостью) к металлу и уже много лет с хорошим результатом употребляются при нанесении узких ровных окрашенных теплоизолирующих покрытий в холодильных совокупностях, и для антикоррозионных покрытий в трубопроводах, предназначенных для транспортировки агрессивных жидких сред.

Порошковый полиэтилен — хороший термоклей, он замечательно прилипает к другим поверхностям и металлу, им возможно склеивать что угодно — от экологически чистой древесно-стружечной плиты до обуви и одежды. Но для его коллег и Никольского стало полной неожиданностью, в то время, когда к ним обратились производители косметики. Оказалось, что замена в кремах-скрабах ранее употреблявшейся дробленой скорлупы разных орехов на полиэтиленовые микрогранулы заметно повышает их очищающую свойство.

Наряду с этим полиэтилен обращается с кожей более аккуратно: никакой травматизации, а лишь мягкое отшелушивание отмерших клеток кожи. Скоро был налажен выпуск порошков практически 200 оттенков. Часть этих порошков в общем количестве крема доходит до 2%, они употребляются более чем двадцатью производителями косметики из России и бывших советских республик.

Но, потребности косметической индустрии в таких порошках, как выяснилось, не так уж громадны — Москве хватает 1−1,5 т на год. Значительно больше полиэтиленовых порошков требует промышленность моющих средств. При добавлении их в жёсткое и полужидкое мыло, в чистящие пасты (числом приблизительно 3% от количества продукта) их частицы попадают в трещинки кожи и мельчайшие складки, адсорбируют (собирают на себя) всю грязь.

Расход чистящей пасты понижается практически втрое, а руки становятся совсем чистыми. Никольский тут же демонстрирует эффект тестирования таковой пасты на собственных руках. «Практически все столичные компании, создающие моющие средства, перешли на данный момент на эту разработку и закупают у «Нового каучука» полиэтиленовые порошки. Берут дорого — значит, экономический эффект хороший.

Но масштаб, само собой разумеется, не тот. Дорожное строительство — вот настоящий масштаб», — вычисляет Вадим Геннадиевич.

Вторая жизнь резины

Автомобильные шины весьма тяжело утилизировать. Исходя из этого их довольно часто либо закапывают — практически все способы переработки или неэкологичны, или энергетически невыгодны. Иначе, цена полимеров, в частности резины для покрышек, сейчас скоро растет — именно из-за роста цены энергии. Килограмм шинной резины среднего качества стоит $2,5−3, большого — $6−7.

Один из способов переработки — криогенный, измельчение при температуре жидкого азота. Таковой метод применяет, к примеру, американская компания Lehigh Technologies, завод которой дает каждый год 45 000 т резинового порошка, складывающегося из частиц размерами от 48 до 180 мкм. Никольский внес предложение пойти вторым методом: применять ВСИ.

Измельчение 1 кг резины при помощи ВСИ для повторного применения обходится при нынешних стоимостях на электричество приблизительно в $0,4 (энергозатраты наряду с этим не превышают 200−400 кВт на тонну). Вышедшие из строя изделия из дорогой резины превращают в ВСИ-порошок — и из него получается такая же либо кроме того лучшая резина.

Но для промышленного процесса нужны большие количества производства. Для этого в девяностых в лаборатории совместно с русскими машиностроителями создали собственное промышленное оборудование для производства порошков — роторные диспергаторы (см. врезку). Это разрешило возможность выполнять заказы компаний из различных государств — США, Республики Корея, Германии, Финляндии, Венгрии.

Разработкой заинтересовались наибольшие американские компании по производству резиновых изделий — KELCO Industries и Western Consolidated Technologies. Они закупили автомобили, сделанные в Йошкар-Оле по проекту КБ «Кристалл», каковые давали постоянный поток порошка интенсивностью 60−80 кг/ч (на данный момент производительность доведена до 320 кг/ч).

На американских фабриках уже начались переговоры обладателей с рабочими — о том, что новая разработка не приведет к увольнениям, а напротив, повысит производительность (а с ней и заработную плат). Но в то время состыковать механизм американской индустрии с изюминками отечественной совокупности НИОКР не удалось. Решающую роль, как в большинстве случаев, сыграла незащищенность интеллектуальной собственности русских разработчиков.

Данный фактор, кстати, сработал не только в отношениях с американцами, но и с немцами, и с китайцами. В следствии компании многих государств на данный момент в той либо другой мере используют ВСИ в собственных установках для повторного применения резиновых отходов (особенно дорогих сортов), а изобретателей способа наряду с этим мало кто вспоминает

Значительно более успешной была коммерциализация резиновых ВСИ-порошков в качестве добавки к битуму. Асфальт — это щебень и песок, склеенные битумом. В природе битум видится редко, и на практике в большинстве случаев используют синтетический материал — то, что остается, в то время, когда из нефти извлекли бензин, мазут, масла, кое-какие мономеры.

У нас из нефти извлекают фактически все полезные компоненты, в следствии асфальт получается весьма плохой. В этом мы убеждаемся ежедневно, проезжая по деформированным и растрескавшимся дорогам, находящимся в состоянии перманентного ремонта.

И вот во второй половине 90-ых годов двадцатого века, на протяжении презентации русских диспергаторов в Венгрии, кто-то из венгерских сотрудников внес предложение применять приобретаемые резиновые порошки в дорожном постройке. Венгры стали вводить их в асфальт европейских стандартов и поняли, что износостойкость кроме того весьма хорошего асфальта существенно увеличивается. В применении же к нашему асфальту эффект еще бросче. «Дороги в Российской Федерации обычно разваливаются уже через 2−3 месяца по окончании укладки асфальта.

В случае если же при укладке соблюдаются все технические условия — выдерживают 8−9 месяцев, — говорит Вадим Геннадиевич. — Европейские, американские дороги в большинстве случаев ‘ходят’ два-три года, время от времени пять. Но в случае если добавить в состав асфальта узкую резиновую крошку с высокой площадью поверхности, происходит химическое объединение данной синтетического битума и крошки. Вместо нечистой полужижи получается прочнейший материал.

Срок работы нового шоссе, положенного с таковой крошкой, в Америке уже достигает 25−30 лет без ремонта. Мы, к сожалению, пошли по этому пути позднее». Три с половиной года назад асфальт, модифицированный резиновой крошкой, изготовленной на подольском заводе компании «Новый каучук», уложили на шоссе Москва — Петербург недалеко от Вышнего Волочка. Поверхность на этом месте до сих пор ровная, без всяких показателей образования колеи.

Соседние же участки автострады (где колея местами достигала 8 см в глубину) уже неоднократно приходилось ремонтировать. Среди клиентов продукции — компании «Росавтодор», «Сургутнефтегаз», казахстанский «Казцинк». Так что в полной мере быть может, что в недалеком будущем Российская Федерация прекратит быть «страной нехороших дорог».

Наковальни Бриджмена — это несложный твердофазный аппарат

- Твердофазная аппаратура больших давлений

Пример помещают между двумя коаксиальными поршнями (пуансонами). При сближении поршней, на каковые действует упрочнение замечательного гидравлического пресса, пример сжимается и начинает выдавливаться из зазора между поршнями. Силы трения на контактах между поверхностями поршней и поверхностью материала уравновешивают создаваемое давление.

Наряду с этим в материале устанавливается радиальный градиент давления: оно достигает максимума в центре примера, а около краев быстро спадает до атмосферного. После этого реализовывают поворот одного из поршней довольно другого.

Диспергатор

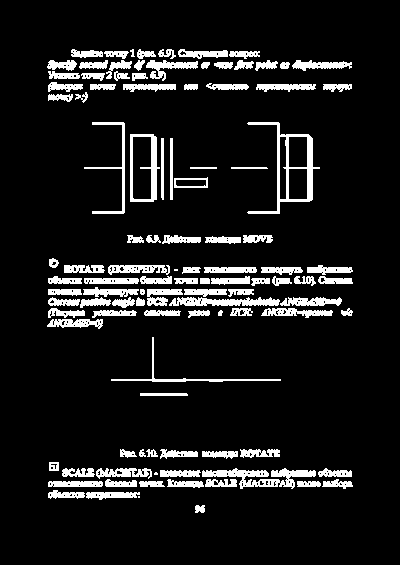

- Блок измельчения промышленного диспергатора «ЭКОРД-230АР2М»

На рисунке продемонстрирована схема блока измельчения промышленного диспергатора «ЭКОРД-230АР2М». Перерабатываемый материал равномерно подают в блок измельчения в виде кусков размером 2−10 мм. Посредством вращающегося напорного шнека материал транспортируют к ротору, разделяющему блок измельчения на две нагрева: и камеры сжатия (слева от ротора) и стремительного охлаждения (справа от него).

В ходе работы перед ротором неспешно образуется плотный, фактически монолитный слой материала. Благодаря деформации сдвигом температура материала начинает расти, и в один момент скоро возрастает запасенная в слое упругая энергия. В то время, когда плотность и температура запасенной энергии достигнут критических значений, происходит стремительное взрывное разрушение слоя со стороны, прилегающей к ротору.

Появившиеся наряду с этим порошковые частицы выбрасываются через кольцевой зазор между неподвижным корпусом и ротором во вторую камеру. Тут порошок подвергают стремительному охлаждению до 30−40°С, по окончании чего он высыпается через выходное отверстие.

Статья размещена в издании «Популярная механика» (№73, ноябрь 2008).

<

h4>