Назад извиртуальности: модель

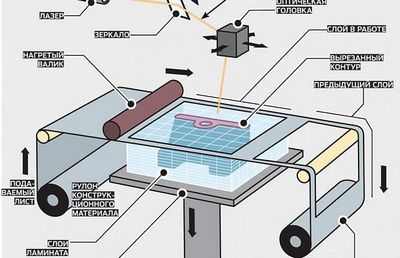

- На схемах мы приводим обзор главных существующих на сегодня разработок 3D-печати. В базе каждой из них лежит послойное построение модели.

Прямое лазерное спекание металлов Разработка прямого лазерного спекания металлов (DMLS) разрешает распечатывать в металле сложные узлы, каковые пригодны для яркого применения в механизмах и машинах.

- Селективное лазерное спекание Селективное лазерное спекание схоже с?DMLS, однако здесь употребляется порошок не из металла, а из термопластика. Сфокусированный луч лазера пробегает по массиву порошка, спекая его гранулы по контуру слоя будущей модели. Поддерживающий материал не нужно, поскольку его роль делает окружающий изделие порошок.

- По окончании прохода слоя поршень опускает рабочую платформу на толщину одного слоя, а подвижное дно механизма подачи порошка поднимается на то же расстояние. Валик раскатывает слой порошка поверх уже созданного слоя и?процесс спекания повторяется.

Нанесение расплавленного полимера

- Стереолитография Разработка, существующая более двух десятков лет,?- одна из самых ветхих в области 3D-печати. Сущность ее в отверждении лазерным лучом находящегося в рабочей емкости жидкого фотополимера. Модели изготавливаются с высокой точностью, но в силу неосуществимости применения поддерживающего материала его приходится заменять конструкционным материалом, а после этого удалять элементы помощи механически.

- Демонстрационный механизм, складывающийся из взаимосвязанных шестеренок. Модель не собрана из отдельных подробностей, а напечатана на Z-printer 650 как единое целое.

Послойное склеивание ламината Еще одна достаточно ветхая разработка, заметно отличающаяся от всех других.

Послойное склеивание ламината Еще одна достаточно ветхая разработка, заметно отличающаяся от всех других.- Тут лазерный луч вырезает контур слоя в подаваемом странице (бумаги либо пластика). После этого посредством клея и термического действия слой соединяется с прошлым, на него накладывается следующий и т. д. В итоге вырезанные по контуру и склеенные между собой слои ламината формируют модель. Поддерживающий материал не нужен, но оставшийся незадействованным ламинат не так-то от модели.

- В целом это не самая идеальная, но достаточно недорогая разработка.

Раскопки в белом порошке

Дальше начинается что-то похожее на древнюю детскую игру в «секрет»: это в то время, когда нужно было бережно разгрести почву либо песок, дабы откопать стеклышко, под которым заранее запрятано что-то прекрасное — бусинки, броские пуговицы либо конфетные фантики. Белое поле — это не бумага, а?достаточно приличный толщины слой порошка. Сейчас нужно отыскать и «выкопать» из него напечатанную 3D-модель.

В?порошок погружается патрубок от эластичного шланга, и рабочее поле начинает неспешно расчищаться — белая «мука» резво исчезает в недрах невидимого пылесоса. Искомое находится где-то в правом дальнем углу рабочего поля, и данный участок приходится расчищать аккуратно и?бережно. Вот оно! Из-под толщи порошка извлекается жёсткий трехмерный объект — со сложным рельефом, покрашенный в различные цвета, с градиентными заливками. По соседству находится особая камера.

Тут посредством сжатого воздуха (используется инструмент с узким соплом) все полости модели освобождаются от порошка, причем за счет «мягкого вакуума», создаваемого в камере, клубы этого мелкодисперсного вещества не разлетаются, а мгновенно всасываются куда-то вовнутрь автомобили. Как раз так — как говорится, «тихо» — трудится 3D-принтер марки Z-Printer 650. взглянуть на эту до тех пор пока еще не весьма привычную нам машину «ПМ» пригласили в офис эксплуатирующей аппарат столичной компании Cybercom.

В качестве экскурсоводов выступили представитель данной компании Дмитрий Чернобельский и продакт-менеджер компании Consistent Software Distribution Алла Аспидова. Им и первый вопрос: что может и для чего нужна такая очень дорогостоящая машина?

«Главная сфера применения аналогичных принтеров — прототипирование для САПР, архитектуры, музейного дела, геологии, — говорит Алла Аспидова. — Это разнообразные визуализация, которая разрешает максимально реалистично представить себе созданную в недрах компьютера модель. Вот весьма несложный пример применения данной технологии в экономике. Владимирский стеклотарный завод применяет принтер для распечатки моделей стеклотары самого различного дизайна.

Раньше, дабы наладить новую производственную линию разлива и?оценить созданный дизайн, приходилось заказывать личные стеклянные прототипы стеклодувам, что продолжительно и дорого. Сейчас дизайн разрабатывается в?САПР и распечатывается. Физическая модель, пускай она и не имеет прозрачности стекла, выглядит все равно реалистичнее изображения на экране. К тому же отечественная разработка трехмерной печати разрешает наносить на модели цветные изображения, надписи, комментарии.

Еще занимательный пример: одна из британских обувных компаний в обязательном порядке делает цветную 3D-распечатку всех собственных новых, созданных дизайнерами на компьютере моделей. Само собой разумеется, жёсткие и ботинки и негнущиеся туфли носить запрещено, но в?остальном с виду они малоотличимы от настоящих».

Чернила и клей

Принтер, с которым нас познакомили, трудится по разработке так называемой холодной печати — в?ходе изготовления модели ничего не плавится и не спекается. Особое ПО «нарезает» компьютерную CAD-модель на слои толщиной 0,1 мм. После этого модель «выращивается» в рабочей камере принтера методом добавления слоя за слоем (таковой способ именуется аддитивным).

Происходит это так. Над слоем порошка (это композитная смесь на базе гипса) движутся пять печатающих головок?- четыре из них содержат цветные чернила и формируют цветное изображение из красок модели CMYK. Пятая головка дает прозрачный цвет. Но, очевидно, цвет — это не основное.

Вместе с цветными чернилами, совершенно верно по контуру заданного компьютером слоя, на порошок разбрызгивается клей. В итоге обработанный клеем порошок затвердевает и преобразовывается в жёсткую пластину, поверх которой снова насыпается порошок — он тут же прилипает к уже созданной части модели. После этого новый порошок снова обрабатывается клеем и, в случае если необходимо, окрашивается. Так появляется следующий слой.

Модель неспешно растет вверх — со скоростью 28 мм/ч.

«Разработка трехмерного прототипирования, кстати, применима и в медицине,?- говорит Дмитрий Чернобельский. — В одной из столичных клиник таковой принтер применяют для того чтобы сложных зубных протезов. Сперва челюсть больного сканируют томографом, после этого полученные эти загружают в трехмерный редактор, где проектируют протез. По окончании изготовления на принтере его физической модели работа по протезированию уже идет значительно несложнее и занимает меньше времени.

Риск неточности минимизируется». «Принтер возможно использовать и в более сложных случаях, — додаёт Алла Аспидова.?- К примеру, в случае если по окончании важной травмы черепа на него предстоит поставить накладку из титаного сплава, несложнее и стремительнее отсканировать череп томографом, создать его физическую модель (включая модель пораженной территории) и уже на ней проектировать железную вставку. Так срок подготовки к важной операции может сократиться с нескольких суток до нескольких часов. Но, сейчас существуют 3D-принтеры, талантливые печатать из медицинских материалов и создавать не прототипы, а конкретно протезы, к примеру фрагменты уничтоженной кости».

Как напечатать механизм

Среди?образцов,?напечатанных?на Z-Printer, неизменно завлекают внимание модели с движущимися частями. Это, к примеру, модель подвески автомобиля, подшипник либо демонстрационный механизм с несколькими сцепленными между собой зубчатыми колесами (на фото). Достаточно покрутить одно колесо, и?в?перемещение придут все остальные.

Нереально кроме того представить себе, что все это не собрано из отдельных подробностей, а напечатано как единое целое.

«Дабы модель двигалась, нужен всего лишь мелкий зазор между частями, — растолковывает Алла Аспидова.?- Данный зазор (минимум 0,1?мм) уже заложен в 3D-модель, и принтер, в то время, когда печатает, оставляет непроклеенный участок между движущимися частями. За счет таковой технологии возможно делать подробности, каковые вторыми способами изготовить весьма тяжело, к примеру подшипники без сепаратора.

Причем это весьма недорогая разработка, поскольку изделие в ходе печати находится в массе порошка, что заполняет зазоры и не дает модели просесть под собственным весом. В других разработках приходится применять для подобных целей особый материл помощи, что возможно очень дорог. Помимо этого, в процесс изготовления подробности привносится еще один этап — необходимость удаления поддерживающего материала из готовой модели способом растворения либо выплавления».

Модели, напечатанные на базе гипсового порошка, шероховатые на ощупь, и дабы сделать их цветные поверхности более броскими и реалистичными, 3D-отпечатки покрывают различными составами, к примеру раствором морской соли, воском либо цианоакрилатом. И тогда черепичная крыша на архитектурном проекте будет смотреться как черепица, а дерево?- как дерево с свойственными этому материалу текстурами. И все же, не обращая внимания на реалистичность, речь заходит о прототипах.

Напечатанные шестеренки из гипса не смогут какое количество-нибудь продолжительно и надежно трудиться в механизма. Чтобы изготавливать способами 3D-печати промышленные образцы, нужна вторая техника. И она, само собой разумеется, имеется.

Пляшущий пламя

Говорят, возможно вечно следить за горящим огнем и за чужой работой. 3D-печать способом селективного лазерного спекания (SLS) является сочетанием того и?другого и, быть может, как раз исходя из этого относится к зрелищам волшебным и завораживающим. Мерцающее пламя, напоминающее мелкий бенгальский пламя, бегает по поверхности, засыпанной одноцветным порошком, а на ней проступают чёрные контуры будущей подробности.

Разработка тут используется кроме этого аддитивная, и модель растет слой за слоем. Лишь в отличие от холодного способа, в совокупности SLS замечательный лазер не склеивает, а спекает порошок, формируя жёсткую подробность. Разновидностью этого процесса есть прямое лазерное спекание металлов (DMLS), и тут, в отличие от SLS, где трудятся с термопластиками, употребляются железные порошки, к примеру, на базе титана либо нержавеющей стали.

Толщина слоя в DMLS может быть около 20 мкм, что разрешает изготавливать на 3D-принтерах небольшие сложные модели с минимальными допусками. На самом совершенном оборудовании этого типа, к примеру, создаваемом германской компанией EOS, вероятно создавать подробности и механизмы, каковые фактически не требуют последующей обработки поверхностей — они готовы к работе в составе автомобилей, а также в космической индустрии.

Печать без границ

Сравнительно не так давно команда исследователей под управлением Энди Кина и Джима Скэнлана из Университета Саутгемптона (Англия) заявила о создании первого в мире беспилотного самолета, фюзеляж которого изготовлен по разработкам SLS и DMLS. Чем, фактически, 3D-печать так заинтересовала авиаконструкторов? Дело в?том, что эти разработки дают невиданную свободу в реализации конструкторских идей.

Разрабатывая собственный дрон с?размахом крыльев 1,5 м, англичане решили применять эллиптическую конструкцию крыла, использовавшуюся когда-то на английском истребителе Supermarine Spitfire. Эта конструкция без шуток снижает лобовое сопротивление и дает тем самым громадный выигрыш в маневренности, но в?собственный время от нее отказались из-за чрезвычайной дороговизны изготовления этого сложного профиля в металле. 3D-печать снимает данный вопрос.

Ей по силам любой профиль, заданный компьютерной моделью. Второе преимущество — это возможность стремительного перехода от компьютерного дизайна к летающему прототипу. распечатка и Разработка одного БПЛА занимает всего лишь семь дней.

Наряду с этим очередной беспилотник может различаться от собственного предшественника новыми элементами конструкции?- достаточно только внести соответствующие трансформации в CAD-модель.

И это свойство — пожалуй, самое полезное, что принесла трехмерная печать в проектирование. Проектируемый элемент возможно многократно изменять, масштабировать, дорабатывать и приобретать на выходе подробность, работоспособность которой тут же проверяется в деле. Наряду с этим применение современных материалов разрешает получать от распечатанных моделей фактически любой прочности, так что изготовление способом лазерного спекания лопастей авиатурбин — это никакая не фантастика, а?в полной мере сегодняшний сутки.

Статья размещена в издании «Популярная механика» (№108, октябрь 2011).

<

h4>