Фронтовая жесть

Солдатский котелок входит в число вещей прозаичных, далёких от сражений, а, значит, и от внимания большинства любителей военной истории. Однако, обойтись без него воину было непросто. Фронт потребовал миллионы котелков, их производство потребовало много тысячь киллограм металла.

Нужно было добиться удешевления котелка за применения упрощения и счёт конструкции менее дефицитных материалов, и подобные мероприятия были совершены.

К 22 июня 1941 года в Красной Армии употреблялось пара разных видов котелков, каковые визуально возможно поделить на два типа: круглые, напоминающие обычную кастрюлю, и «плоские» либо «почкообразные», с крышкой, которой котелок накрывался при переноске.

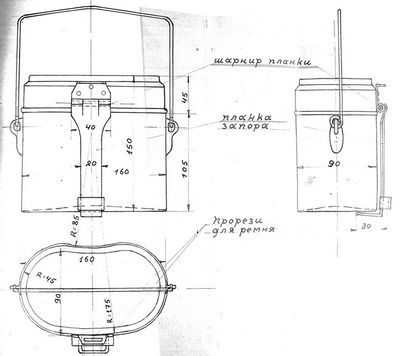

Чертёж котелка примера 1936 года (РГВА)

«Почкообразные» котелки не были новинкой. Они использовались ещё в Русской императорской армии, но сначала изготавливались из меди либо латуни. Во второй половине 30-ых годов двадцатого века вместе с новым комплексом снаряжения и экипировки бойца Красной Армии на снабжение РККА был принят алюминиевый котелок.

За базу конструкции был забран германский котелок, использовавшийся в вермахте. Выпуск котелков аналогичного примера с малыми трансформациями развернули в Ленинграде на заводе «Красный Выборжец», где до этого выпускался второй, «круглый» тип котелка.

Круглые котелки кроме этого достались красноармейцам «в наследство» от армии России. Изначально они производились из различных материалов: луженой жести, меди, алюминия и латуни. Во второй половине 20-ых годов XX века в Ленинграде началось производство алюминиевых котелков для РККА, конструктивно незначительно отличавшихся от «царских».

С введением нового «плоского» котелка примера 1936 года производство «круглых» котелков было прекращено, но на складах оставался большой запас выпущенных. В итоге к началу ВОВ в Красной Армии в один момент употреблялись все перечисленные разновидности солдатских котелков.

Слева котелок, принятый на снабжение в вермахте, справа котелок РККА

В первые месяцы ВОВ Красная Армия понесла огромные утраты в людях, причём, как убитыми, так и военнопленными. Вместе с людьми из-за стремительного наступления вермахта на покинутой территории безвозвратно терялись снаряжения и предметы экипировки, среди них и котелки. Помимо этого, при отступлении были покинуты склады приграничных армейских округов, на которых пребывали большие запасы.

Исходя из этого в один момент с мобилизацией армии остро встал вопрос снабжения армий всеми остальными и вооружением надеявшимися к снабжению предметами. Помимо этого, из-за массовости требовалось снизить цена экипировки. Так оказалось, что главное производство солдатских котелков было размещено в Ленинграде, но уже к середине июля 1941 года немцы были в 100 километрах от города.

Все эти факты заставили управление НКО выбрать местом для нового производства размешавшийся в Лысьве (современный Пермский край) завод №700 народного комиссариата тёмной металлургии, он же ЛМЗ – Лысьвенский металлургический завод. Это предприятие создавало для народного хозяйства эмалированную посуду, а для потребностей армии – корпуса снарядов и металлические солдатские каски.

Слева чертёж круглого котелка (РГАЭ). Справа красноармейцы разогревают пищу на костре. По окончании смерти большой части кадровой армии в сражениях начального периода войны уровень качества пополнения, как и его снаряжение, довольно часто были далеки от идеала.

В качестве материала для котелков вместо дефицитного алюминия решено было применять обычную сталь, наряду с этим производство цельнотянутых лужёных оловом котелков было организовано в первый раз в СССР. Но относительно недорогое в плане затрат штамповки и листового металла производство котелков имело один серьёзный недочёт – большой расход олова на лужение. Наряду с этим 40% олова шло на покрытие наружной поверхности котелка, что было вовсе необязательным и не было прописано в технических условиях.

Устранить проблему лужения лишь внутренней поверхности котелка продолжительное время не получалось, но в феврале 1942 задача была удачно решена, и ЛМЗ перешёл на одностороннее лужение. Наряду с этим технологический процесс лужения изменился только незначительно, а количество и качество выпущенных котелков не снизились.

При ветхой технологии изготовления по окончании штамповочных операций заготовка действовала на операцию травления в растворе технической серной кислоты и на промывку сперва в проточной воде, а после этого в растворе хлористого цинка. Хранение травлёных котелков осуществлялось в воде, подкислённой соляной кислотой. Перед лужением котелки обрабатывались крепким раствором соляной кислоты, а позже полностью погружались в расплавленное олово, которое образовывало узкий целый слой по всей поверхности котелка.

Стальной, лужёный по внутренней поверхности алюминиевая ложка и котелок РККА

В новом технологическом ходе трансформации коснулись не всех операций. По окончании хранения котелки обрабатывались в 5–10% растворе серной кислоты и промывались сначала в подкислённой воде, а позже в проточной. После этого воздействие кислоты необходимо было полностью нейтрализовать – делалось это в растворе едкого натра с последующей сушкой при температуре 130–150° в течение 4–5 мин..

По окончании сушки котелки с наружной стороны смачивались в растворе жидкого стекла с последующей сушкой при температуре 80–120° в течение 4–5 мин..

Перед операцией лужения котелки смачивались в растворе соляной кислоты, а уже по окончании окунались в расплавленное олово. Растворимое стекло на наружной поверхности котелка образовывало слой, на что олово не ложилось – так, лужение происходило лишь по внутренней поверхности.

Младший лейтенант и два красноармейца за обедом. На «столе» присутствуют оба главных вида котелка.

Иными словами, новая разработка отличалась от ветхой лишь в подготовительных операциях, каковые имели возможность осуществляться в массовом порядке, не замедляли и не усложняли производство в целом, но давали значительную экономию олова, которое в условиях войны было дефицитным стратегическим материалом. Незначительное в весовом отношении для одного котелка понижение затрат олова разрешило экономить в год 45–50 тысячь киллограм стратегического металла, поступавшего в СССР в основном из-за предела. Это давало экономию порядка 5 миллионов рублей.

За вторую половину 1941 было выпущено чуть более двух миллионов таких котелков, в первой половине 40-ых годов XX века их сдали уже практически 3,5 миллиона, а всего к 1945 году на ЛМЗ было произведено порядка 20 миллионов металлических луженых котелков. Наряду с этим на протяжении производства цена котелка всегда снижалась – так, к примеру, к концу 1942 года она составляла 4 рубля, что было меньше цены 1941 года практически на 20%. Победа ковалась не только на фронте, но и в тылу, иногда складываясь из малозаметных и малых на первый взгляд вещей…